L’utilisation d’un tour à métaux n’est pas difficile pourvu que l’on suive quelques règles de base. Les nombreuses formes obtenues, qu’elles soient en acier, alu, bronze, laiton mais aussi en bois ou en plastique, permettent la réalisation d’objets décoratifs simples ou de pièces mécaniques très précises.

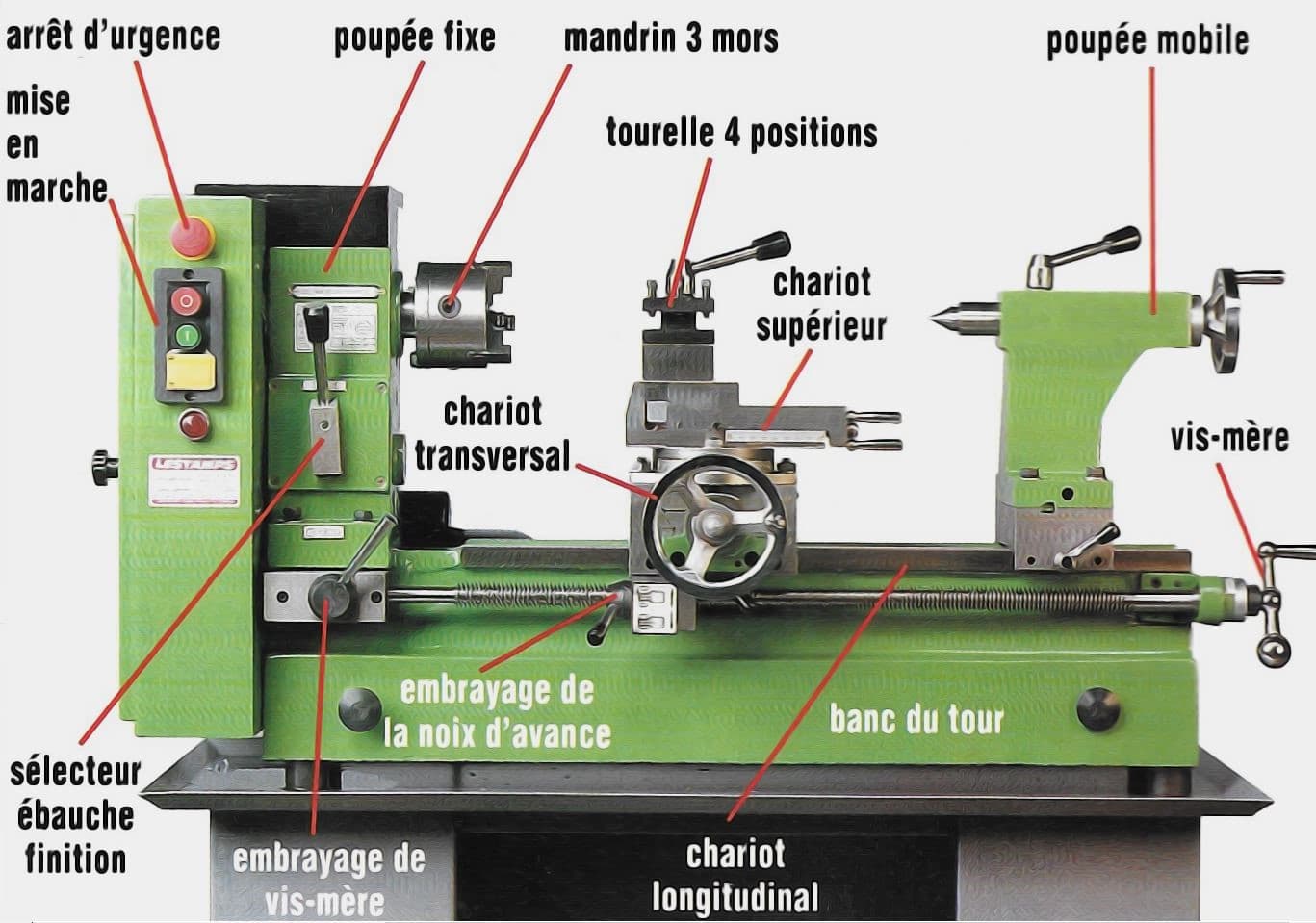

Le principe du tour à métaux est identique à celui du tour à bois c’est-à-dire, l’usinage de pièces par enlèvement de matière. A cette différence près que le chariot longitudinal et le chariot transversal du tour à métaux confèrent toute la rigidité et la précision nécessaires au déplacement de l’outil coupant pour le travail de matériaux durs.

La première opération de tournage est le chariotage, consistant à usiner un cylindre ou un cône. La pièce est entraînée en rotation et l’outil coupant se déplace parallèlement au cylindre en enlevant les copeaux.

L’outillage

Pour l’exécution du chariotage, vous pouvez en choisir un ni trop grand ni trop petit, il permet de réaliser toutes les opérations de base. Il est posé sur un établi métallique, dont le plateau creux récupère les copeaux ainsi que le lubrifiant.

Ce matériau, moins dur que le carbure, permet néanmoins d’obtenir une belle finition. De plus, il s’affûte facilement avec la pierre blanche fine d’une meule à eau. Il faudra aussi des cales de réglages et un pied à coulisse pour les mesures.

Enfin, mieux vaut endosser un bleu de travail, seul vêtement qui ne craigne pas les taches et qui ne risque pas de se prendre dans les pièces en mouvement.

L’utilité du chariotage

Concrètement, les applications du chariotage sont multiples par exemple, l’axe de roue d’une tondeuse à gazon qui se casse peut facilement être refait. Cependant, il faut savoir qu’en règle générale, une pièce mécanique n’est pas seulement obtenue par chariotage mais par l’association de plusieurs opérations de tournage : chariotage, dressage, filetage, etc.

C’est la combinaison de ces différentes opérations qui fournit une pièce mécanique prête pour le montage.

Les précautions à prendre

Le tour à métaux, comme la machine à bois, nécessite de prendre des précautions et de respecter des règles de bon sens pour assurer la sécurité de l’utilisateur et de son entourage.

- Avant l’usinage, éloignez les curieux qui risquent de vous distraire. Travaillez toujours avec une tenue adéquate et rangez bien votre espace de travail.

- Pendant l’usinage, choisissez une passe (ou épaisseur du copeau) et une vitesse d’avance de travail suffisamment faible pour éviter la casse. Lubrifiez régulièrement pour limiter l’échauffement de l’outil et donc, améliorer la coupe.

- Après l’usinage, stoppez la machine et attendez son arrêt complet avant de retirer les copeaux avec un gant ou un crochet. Nettoyez toujours parfaitement tous les organes de la machine.

Le choix de la matière

Ce choix dépend de l’utilisation prévue pour la pièce à usiner. Les caractéristiques principales sont la dureté, la légèreté, la résistance à la traction, à la flexion, à la torsion, au frottement, à la corrosion. Sans négliger, parfois, l’aspect final souhaité, notamment en décoration.

En règle générale, on utilise l’acier pour sa solidité et sa dureté, l’aluminium pour sa légèreté, le bronze pour sa résistance au frottement (utile pour les paliers et coussinets), le laiton pour son aspect doré et faiblement oxydable surtout employé en visserie.

Vous pouvez également usiner le bois ou les matières plastiques. Un rondin d’aluminium pourra devenir pied de lampe ou tout autre objet à vocation décorative comme utilitaire.

Les détails du chariotage

La fixation de la pièce à tourner sur l’axe moteur s’effectue au moyen du mandrin à trois mors classique. Le rondin plein de fort diamètre est enserré entre les mors durs (en acier) à prise extérieure. Veillez à bien serrer la pièce et à l’équilibrer dans les mâchoires. Pour une pièce creuse ou de faible diamètre, il aurait fallu monter les mors intérieurs.

Sur certains tours, ces pièces de préhension sont simplement réversibles. La pointe de l’outil de coupe doit être réglée à hauteur de la pointe de la poupée mobile, afin qu’elle attaque franchement la matière, sans risquer de s’y planter. Pour cela, on utilise de fines cales de réglage fabriquées à façon.

Leur empilement permet d’atteindre le bon niveau avec précision. La vitesse de rotation dépend de la matière à usiner et du diamètre de la pièce. La formule exacte est 1000 V+ZD. V étant la vitesse de coupe optimale en m/min et D le diamètre moyen. Dans le cas d’un rondin d’aluminium, le diamètre est de 80 mm. La vitesse idéale V pour l’aluminium est d’environ 120 m/min.

La vitesse de rotation est donc de 1000 x 120 + 3,14 x 80 = 477 trs/min. La vitesse la plus proche sur ce tour est de 470 trs/min.

La vitesse d’avance permet au chariot longitudinal d’avancer automatiquement. La finition est alors bien meilleure qu’avec une avance manuelle car beaucoup plus régulière. Sur les petits tours d’établi, on règle généralement l’avance à 0,08 mm/tour pour la finition et 0,16 mm/tour pour l’ébauche.

Les avances les plus proches sont ici 0,075 et 0,15 mm/tour. Ce modèle dispose d’une boîte de vitesses permettant le changement rapide entre ébauche et finition.

Le tangentage permet de donner à l’outil un point de référence (point « 0 »). Pour cela, mettez en marche la machine après avoir vérifié que rien ne gêne la rotation du mandrin.

Approchez l’outil, à l’œil, à environ 0,5 mm de la surface, puis avancez très doucement en tournant la molette du bout des doigts, jusqu’a entendre le frottement de l’outil sur la pièce. Notez la mesure affichée sur le vernier transversal ou, si ce dernier est réglable, mettez-le à zéro.

Tout est prêt maintenant pour charioter. Placez votre outil quelques millimètres à droite du rondin, et au point zéro du vernier transversal. Réglez une passe de 1 mm et bloquez le chariot transversal. Mettez-en marche le tour et enclenchez l’avance d’ébauche. Débrayez à environ 10 mm du mandrin. Finissez manuellement. Débloquez le chariot transversal et dégagez l’outil.

Arrêtez le tour et revenez au point de départ pour une nouvelle passe. Contrôlez au pied à coulisse à mesure du tournage. Le but est ici d’arriver à un diamètre de 75 mm.

Le rondin de départ faisant 80 mm, il faut enlever 5 mm au diamètre, soit 2,5 mm au rayon. Procédez en deux passes d’ébauche de 1 mm, puis une passe de 0,3 mm pour réduire la flexion de l’outil et prendre une mesure précise. Terminez avec une passe de finition d’environ 0,2 mm, après une nouvelle vérification au pied à coulisse.

Précision : Le plus délicat en tournage est d’atteindre avec précision la cote demandée. Au minimum, la tolérance est de 0,01 mm. Si une plus grande précision est requise, la rectification sera nécessaire.

La dernière passe de finition doit être d’environ 0,2 mm. Elle est assez faible pour réduire [a flexion de l’outil et assez forte pour produire un beau copeau qui ne soit pas de la poussière de métal.

À lire aussi :

- Bien utiliser une défonceuse : guide complet

- Bien utiliser une scie circulaire

- Meuleuse d’angle : fonctionnement et prise en main de l’appareil