Avec l’essor du travail du métal, cette petite meuleuse d’angle a su s’imposer dans nos ateliers. Mais c’est le développement de ses accessoires adaptables qui lui assure son succès actuel auprès des bricoleurs. Elle peut, sans complexe, s’attaquer à des travaux de décapage, ponçage, polissage et même d’assemblage. Les meuleuses « une main » existent soit avec un disque de 115 mm, soit avec un disque de 125 mm. On les appelle ainsi parce qu’elles peuvent, en principe, se manœuvrer d’une seule main en les prenant par le carter moteur.

A la différence des grosses et lourdes machines de chantier (avec disque de 230 mm, et pesant pas moins de 5 à 6 kg), que l’on ne peut manipuler qu’à deux mains : d’où leur nom.

Les petites meuleuses sont cependant toutes équipées d’une poignée auxiliaire, s’adaptant à droite comme à gauche. Ce qui assure une prise en main plus sécurisante, un meilleur contrôle de la puissance et une plus grande précision de travail.

Côté pratique, le filetage recevant cette poignée est souvent utilisé pour la fixation d’accessoires qui transforment radicalement l’outil.

Dans ce cas, mieux vaut disposer d’un modèle équipé d’un variateur électronique afin de pouvoir adapter la vitesse de rotation au travail à effectuer.

La conception de la meuleuse une main

Les meuleuses d’angle se divisent en deux parties distinctes : la tête et le corps de l’outil. Sous son carter en aluminium, la tête cache des pignons de transmission et un renvoi d’angle terminé par un axe fileté.

C’est ce dernier qui reçoit les meules et outils spécifiques, serrés dans des flasques calibrés. Ainsi démultipliée, la vitesse de rotation peut atteindre 12 000 trs/mn. Sur les nouvelles meuleuses, le blocage de l’arbre par simple bouton poussoir facilite le changement des outils et évite le recours à une deuxième clé, pas toujours très pratique.

Généralement constitué d’un carter en PVC, le corps de l’outil abrite le bloc moteur, l’électronique embarquée, la gâchette et une turbine de refroidissement.

Cette dernière est surdimensionnée afin de pouvoir assumer les efforts du moteur et l’élévation de température survenant lors des travaux de longue haleine.

Selon les modèles, l’électronique assure une limitation de l’intensité et un démarrage progressif, une régulation automatique de la vitesse en cours d’utilisation (très utile avec les matériaux de maçonnerie) et une variation manuelle de cette dernière.

Indispensable, le carter de protection vient se fixer sur un collet intégré à la tête : il peut s’orienter en fonction du montage (à gauche ou à droite) de la poignée auxiliaire et, aussi, de l’angle formé par l’outil et la pièce à travailler. Souvent assuré par une vis, le réglage du carter de protection gagne en rapidité avec les systèmes de blocage à friction ou automatique par bague crantée.

Le montage du disque

Cette opération doit retenir toute votre attention. Avant de fixer un disque sur la machine, examinez son état : il ne doit pas présenter de défauts importants (fêlure par exemple). Enfilez sur l’axe le premier flasque, en repérant le bon sens grâce au carré d’entraînement qu’il comporte.

Après avoir vérifié son sens de rotation (généralement indiqué par une flèche), positionnez le disque sur la joue de centrage de ce premier flasque. Appuyez ensuite sur le bouton poussoir bloquant l’axe, et serrez à fond le deuxième flasque à l’aide d’une clé à deux ergots (fournie avec la machine). Deux précautions valant mieux qu’une, n’hésitez pas à vérifier systématiquement le bon pincement du disque avant chaque utilisation.

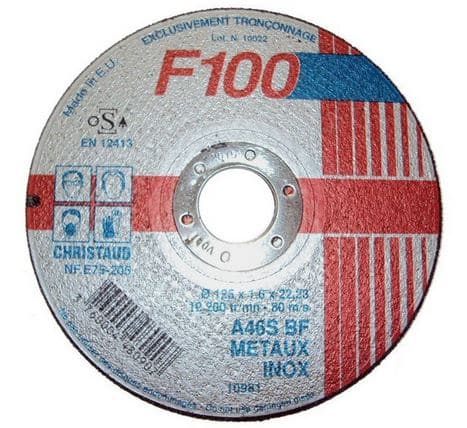

Choisir son disque

Les disques répondent à deux grandes utilisations : l’ébarbage et le tronçonnage. Ceux d’usage courant comportent une armature de fibre de verre, qui assure la rigidité de l’agglomérat d’abrasif et sa résistance à l’usure. Vous les sélectionnerez en fonction du matériau à usiner, dont la mention est généralement indiquée sur le disque.

Aussi, les disques métalliques à jantes diamantées. Ce sont les rois du tronçonnage précis des métaux et des coupes à sec de matériaux durs comme la pierre, la céramique, la brique réfractaire ou le cimente

La mise en route de la meuleuse une main

On observe entre les meuleuses des différences flagrantes dans la manipulation de la gâchette. Pour certaines gâchettes à double fonction, le démarrage n’intervient qu’après avoir débloqué une sécurité – il suffit alors de la relâcher pour que la machine s’arrête. Sur d’autres, le blocage en marche forcée est possible : une nouvelle pression produit l’arrêt.

Par précaution, vérifiez toujours la position de la gâchette avant de brancher l’appareil. Les modèles combinant gâchette double et blocage en continu indépendant sont dans ce domaine plus rassurants.

L’utilisation

Sans être à proprement parler dangereuse, l’utilisation d’une meuleuse « une main » exige quelques précautions en raison des projections produites. Le carter de protection, essentiel à la sécurité, doit être orienté en fonction de chaque opération.

Il est recommandé de porter des lunettes et des gants de chantier. De même, toujours à cause des projections de particules, souvent à haute température, munissez-vous de vêtement épais et essayez de diriger les étincelles vers une surface dégagée, exempte de matières inflammables. Souvent élevé, le niveau sonore justifie l’usage de protecteurs d’oreilles.

A l’amorce d’une coupe, attaquez le matériau par le dessus plutôt que par un bord : vous éviterez ainsi les risques de rebonds. Si le disque ne s’engage pas sur votre tracé, ne rectifiez pas l’orientation de la coupe (vous pourriez le coincer) mais désengagez la machine pour changer de sens. Coupez progressivement, sans appuyer, la meuleuse est suffisamment lourde pour agir seule.

Lors du meulage de pièces métalliques, un angle d’attaque de 150 entre elles et le disque est généralement conseillé. Le meulage achevé, attendez l’arrêt complet du moteur pour poser la machine sur l’établi. Les opérations de coupe chauffent les pièces, surtout en métal : laissez passer plusieurs minutes avant de les toucher.

Des possibilités étendues

Le filetage normalisé (M 14) de l’axe permet l’adaptation de meules boisseaux, très utiles pour rectifier des surfaces planes dans l’acier ou la pierre. Il accepte aussi des brosses métalliques, droites ou torsadées, des disques abrasifs à lamelles indispensables pour décaper, dérouiller et préparer des surfaces.

Les gammes d’accessoires proposés par certains fabricants augmentent très nettement les capacités de la meuleuse. Signalons le support de tronçonnage d’établi qui facilite les coupes à 90° ou angulaires de profilés. Des kits d’adaptation transforment la meuleuse en ponceuse-polisseuse excentrique ou en ponceuse d’angle pouvant atteindre les recoins les moins accessibles. On peut également utiliser un support d’établi permettant de fixer la meuleuse dans une position choisie pour l’affûtage ou le polissage.

L’entretien de la meuleuse 1 main

Sur ce type de machine, l’entretien est réduit au minimum, tous ses éléments étant bien protégés et graissés à vie. Cependant, les ouïes d’aération sont à surveiller et doivent être ni dégagées à chaque utilisation.

Sur les meuleuses soumises à des conditions de travail intensives, l’accès direct aux charbons permet de les changer facilement sans avoir à démonter tout le carter.

À lire aussi :

- Bien utiliser une scie circulaire

- Meuleuse d’angle : fonctionnement et prise en main de l’appareil

- Bien utiliser une défonceuse : guide complet

- Défonceuse : fonctionnement et comment bien choisir ?